Tube 2010: RSA präsentiert zwei neue Säge-Zentren

Aktualisiert am: 28.04.2010 08:04

Verschiedene Konzepte zur Stückkostenreduzierung

Die wichtigsten Kennzahlen der Rohstahl- und Rohrproduktion aus dem zurück liegenden Jahr geben ein einheitliches Bild: massive Einbrüche auf dem Weltmarkt, Kapazitäts- und Produktionssteigerungen in China. Was in den vergangenen Jahren schon spürbar war, weitet sich jetzt aus: China drückt mit niedrigen Preisen seine Produktionsüberschüsse in den Export, gerade im Bereich der nahtlos gezogenen Rohre. Und da ist die Europäische Union ein ganz wichtiger Markt.

Die wichtigsten Kennzahlen der Rohstahl- und Rohrproduktion aus dem zurück liegenden Jahr geben ein einheitliches Bild: massive Einbrüche auf dem Weltmarkt, Kapazitäts- und Produktionssteigerungen in China. Was in den vergangenen Jahren schon spürbar war, weitet sich jetzt aus: China drückt mit niedrigen Preisen seine Produktionsüberschüsse in den Export, gerade im Bereich der nahtlos gezogenen Rohre. Und da ist die Europäische Union ein ganz wichtiger Markt.

Ein detaillierter Blick auf die Quartalszahlen aus dem Jahre 2009 und 2010 zeigt jedoch eine deutliche Festigung der Markterholung. Darauf ist auch zurückzuführen, dass sich die Investitionsbereitschaft in der Rohrproduktion und -verarbeitung aufhellt. Denn Experten der Branche sehen in der Modernisierung von Fertigungseinrichtungen dringenden Handlungsbedarf, um dem Druck auf die Stückkosten wirkungsvoll zu begegnen.

Stückkostenreduzierung in der Fixlängenfertigung

von Rohren und Profilen

Als Spezialist für die Fixlängenfertigung von Rohren, Profilen und die erste Anarbeitung stellte das Unternehmen RSA Entgrat- u. Trenn-Systeme drei Konzepte auf der Tube 2010 vor, die darauf ausgerichtet sind, Stückkosten nachhaltig zu reduzieren. Dazu zählen zwei neue Säge-Zentren, die RSA für unterschiedliche Marktbedürfnisse entwickelt hat.

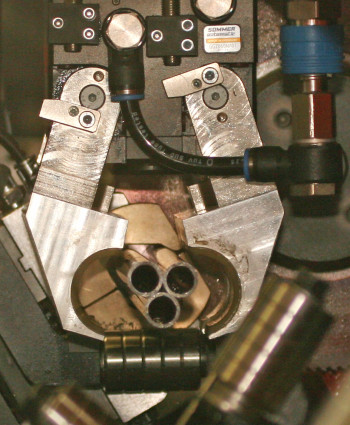

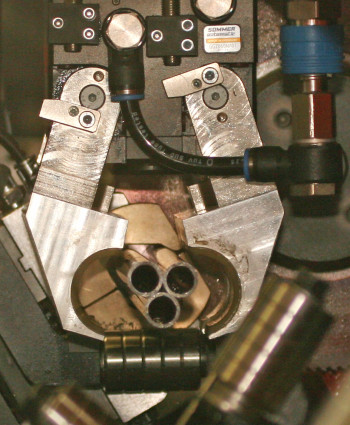

Das erste Konzept zur Stückkostenreduzierung basiert auf einer höheren Produktivität durch eine drastische Erhöhung der Ausbringungsleistung. RASACUT MXS ist der Name des Säge-Zentrums, mit dem dies realisiert wurde. Im Dreifachschnitt erreicht das Säge-Zentrum je nach Werkstückabmessung Ausbringungen bis 11.000 Stück/h. Ausgelegt ist das Säge-Zentrum für Rohrdurchmesser von 6 mm bis 20 mm im Dreifach- und

8 mm bis 45 mm im Einzelschnitt. Diese Abmessungen sind häufig im Automobilbau zu finden mit speziellen Ansprüchen an die Genauigkeit, die Oberflächenqualität und Reinheit. Anwendungsgebiete sind beispielsweise Leitungsrohre und sichtbare Elemente im Interior, wie Kopfstützenrohre. Daher ist das Säge-Zentrum RASACUT MXS auch kundenspezifisch zu konfigurieren oder zu erweitern. Zur Verfügung stehen Module zum Entgraten oder Anfasen, zur 100%-Kontrolle der Fixlänge sowie zum Reinigen und Kommissionieren.

Sowohl das Zuführen der Werkstücke als auch die Übergabe an nachfolgende Prozesse laufen in dem Säge-Zentrum über NC-Achsen, die mit Geschwindigkeiten bis 5 m/s arbeiten. Das sichere Handling der Werkstücke vor, während und nach dem Sägeprozess gewährleistet einen Präzision von +/- 0,2 mm und eine schonende Behandlung der Oberflächen, sodass anschließendes Verchromen problemlos ist. Wichtig für Automobilzulieferer: die Werkstücke werden nach dem Sägen einzeln bearbeitet und vermessen. Damit ist eine echte 100%-Kontrolle gewährleistet, entsprechend den Vorgaben und Normen der OEMs.

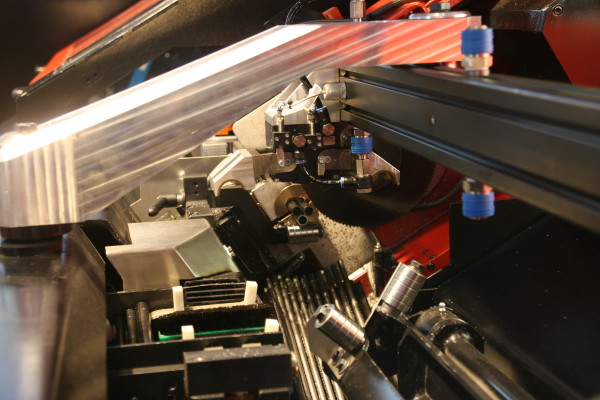

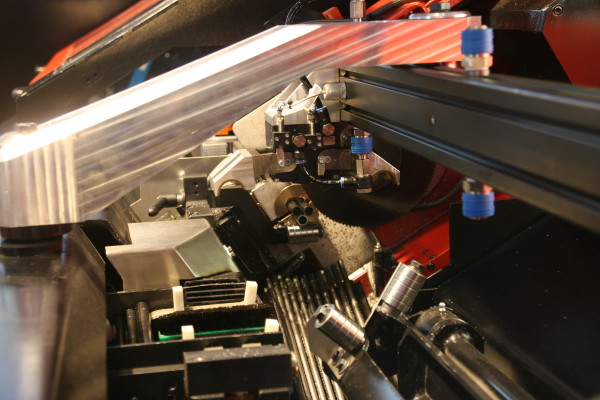

Das zweite Konzept zur Stückkostenreduzierung bietet das Säge-Zentrum RASACUT EC. Anwendungszielgruppe dieser Entwicklung sind Unternehmen, die in die Massenproduktion von Fixlängen einsteigen. In vielen Betrieben ist die Tagesstückzahl auf einem Niveau, dass sich nur Bandsägen oder halbautomatische Kreissägen rechnen. Investitionskosten für automatisierte Säge-Zentren ließen sich in vielen Unternehmen dieser Größenordnung bis dato nicht über einen akzeptablen Zeitraum amortisieren. Die RASACUT EC ist mit Blick auf einen attraktiven Preis konstruiert worden, ohne Abstriche der Solidität der Maschine und Qualität des Sägeschnitts zu machen. Rundrohre von 8 mm bis 80 mm Durchmesser und Rechteckrohre von 10 mm x 15 mm bis 70 mm x 80 mm Querschnitt bei Wandstärken zwischen 1 mm und 6 mm werden aus dem Rohrbund automatisch vereinzelt, der Säge zugeführt und an nachfolgende Bearbeitungsmodule abgegeben. Die Fixlängen von 20 mm bis 3.000 mm werden mit einer Genauigkeit von +/- 0,1 mm gesägt.

Die RASACUT EC ist für den Dreischichtbetrieb ausgelegt. Die Di-mensionierung aller Aggregate gewährleistet eine hohe Wiederholgenauigkeit in Präzision, Schnittwinkel und Qualität der Schnittfläche.

Nach Angaben des Unternehmens wird der attraktive Einstandspreis durch die standardisierte Ausstattung dieser Baureihe erreicht. Für kunden-spezifische Anpassungen stehen die weiteren Sägebaureihen von RSA zur Verfügung. Allerdings kann auch die RASACUT EC modular mit weiteren Bearbeitungsstufen ergänzt werden.

Optimales Zusammenspiel von Maschine und Werkzeug

Das dritte Konzept zur nachhaltigen Stückkostenreduzierung: optimales Zusammenspiel von Maschine und Werkzeug. Denn die Wahl des passenden Sägeblatts in Verbindung mit spezifischer Zahngeometrie und den richtigen Schnittparametern ist Voraussetzung für höchste Produktivität und Qualität. RSA bietet als Systemhersteller von Säge-Zentren und Sägeblättern dieses ganzheitliche Know-how. Interessenten können sich unter realen Produktionsbedingungen durch eine kostenlose Testproduktion im Werk Lüdenscheid hiervon selbst ein Bild verschaffen.

Die wichtigsten Kennzahlen der Rohstahl- und Rohrproduktion aus dem zurück liegenden Jahr geben ein einheitliches Bild: massive Einbrüche auf dem Weltmarkt, Kapazitäts- und Produktionssteigerungen in China. Was in den vergangenen Jahren schon spürbar war, weitet sich jetzt aus: China drückt mit niedrigen Preisen seine Produktionsüberschüsse in den Export, gerade im Bereich der nahtlos gezogenen Rohre. Und da ist die Europäische Union ein ganz wichtiger Markt.

Die wichtigsten Kennzahlen der Rohstahl- und Rohrproduktion aus dem zurück liegenden Jahr geben ein einheitliches Bild: massive Einbrüche auf dem Weltmarkt, Kapazitäts- und Produktionssteigerungen in China. Was in den vergangenen Jahren schon spürbar war, weitet sich jetzt aus: China drückt mit niedrigen Preisen seine Produktionsüberschüsse in den Export, gerade im Bereich der nahtlos gezogenen Rohre. Und da ist die Europäische Union ein ganz wichtiger Markt.

Ein detaillierter Blick auf die Quartalszahlen aus dem Jahre 2009 und 2010 zeigt jedoch eine deutliche Festigung der Markterholung. Darauf ist auch zurückzuführen, dass sich die Investitionsbereitschaft in der Rohrproduktion und -verarbeitung aufhellt. Denn Experten der Branche sehen in der Modernisierung von Fertigungseinrichtungen dringenden Handlungsbedarf, um dem Druck auf die Stückkosten wirkungsvoll zu begegnen.

Stückkostenreduzierung in der Fixlängenfertigung

von Rohren und Profilen

Als Spezialist für die Fixlängenfertigung von Rohren, Profilen und die erste Anarbeitung stellte das Unternehmen RSA Entgrat- u. Trenn-Systeme drei Konzepte auf der Tube 2010 vor, die darauf ausgerichtet sind, Stückkosten nachhaltig zu reduzieren. Dazu zählen zwei neue Säge-Zentren, die RSA für unterschiedliche Marktbedürfnisse entwickelt hat.

Das erste Konzept zur Stückkostenreduzierung basiert auf einer höheren Produktivität durch eine drastische Erhöhung der Ausbringungsleistung. RASACUT MXS ist der Name des Säge-Zentrums, mit dem dies realisiert wurde. Im Dreifachschnitt erreicht das Säge-Zentrum je nach Werkstückabmessung Ausbringungen bis 11.000 Stück/h. Ausgelegt ist das Säge-Zentrum für Rohrdurchmesser von 6 mm bis 20 mm im Dreifach- und

8 mm bis 45 mm im Einzelschnitt. Diese Abmessungen sind häufig im Automobilbau zu finden mit speziellen Ansprüchen an die Genauigkeit, die Oberflächenqualität und Reinheit. Anwendungsgebiete sind beispielsweise Leitungsrohre und sichtbare Elemente im Interior, wie Kopfstützenrohre. Daher ist das Säge-Zentrum RASACUT MXS auch kundenspezifisch zu konfigurieren oder zu erweitern. Zur Verfügung stehen Module zum Entgraten oder Anfasen, zur 100%-Kontrolle der Fixlänge sowie zum Reinigen und Kommissionieren.

Sowohl das Zuführen der Werkstücke als auch die Übergabe an nachfolgende Prozesse laufen in dem Säge-Zentrum über NC-Achsen, die mit Geschwindigkeiten bis 5 m/s arbeiten. Das sichere Handling der Werkstücke vor, während und nach dem Sägeprozess gewährleistet einen Präzision von +/- 0,2 mm und eine schonende Behandlung der Oberflächen, sodass anschließendes Verchromen problemlos ist. Wichtig für Automobilzulieferer: die Werkstücke werden nach dem Sägen einzeln bearbeitet und vermessen. Damit ist eine echte 100%-Kontrolle gewährleistet, entsprechend den Vorgaben und Normen der OEMs.

Das zweite Konzept zur Stückkostenreduzierung bietet das Säge-Zentrum RASACUT EC. Anwendungszielgruppe dieser Entwicklung sind Unternehmen, die in die Massenproduktion von Fixlängen einsteigen. In vielen Betrieben ist die Tagesstückzahl auf einem Niveau, dass sich nur Bandsägen oder halbautomatische Kreissägen rechnen. Investitionskosten für automatisierte Säge-Zentren ließen sich in vielen Unternehmen dieser Größenordnung bis dato nicht über einen akzeptablen Zeitraum amortisieren. Die RASACUT EC ist mit Blick auf einen attraktiven Preis konstruiert worden, ohne Abstriche der Solidität der Maschine und Qualität des Sägeschnitts zu machen. Rundrohre von 8 mm bis 80 mm Durchmesser und Rechteckrohre von 10 mm x 15 mm bis 70 mm x 80 mm Querschnitt bei Wandstärken zwischen 1 mm und 6 mm werden aus dem Rohrbund automatisch vereinzelt, der Säge zugeführt und an nachfolgende Bearbeitungsmodule abgegeben. Die Fixlängen von 20 mm bis 3.000 mm werden mit einer Genauigkeit von +/- 0,1 mm gesägt.

Die RASACUT EC ist für den Dreischichtbetrieb ausgelegt. Die Di-mensionierung aller Aggregate gewährleistet eine hohe Wiederholgenauigkeit in Präzision, Schnittwinkel und Qualität der Schnittfläche.

Nach Angaben des Unternehmens wird der attraktive Einstandspreis durch die standardisierte Ausstattung dieser Baureihe erreicht. Für kunden-spezifische Anpassungen stehen die weiteren Sägebaureihen von RSA zur Verfügung. Allerdings kann auch die RASACUT EC modular mit weiteren Bearbeitungsstufen ergänzt werden.

Optimales Zusammenspiel von Maschine und Werkzeug

Das dritte Konzept zur nachhaltigen Stückkostenreduzierung: optimales Zusammenspiel von Maschine und Werkzeug. Denn die Wahl des passenden Sägeblatts in Verbindung mit spezifischer Zahngeometrie und den richtigen Schnittparametern ist Voraussetzung für höchste Produktivität und Qualität. RSA bietet als Systemhersteller von Säge-Zentren und Sägeblättern dieses ganzheitliche Know-how. Interessenten können sich unter realen Produktionsbedingungen durch eine kostenlose Testproduktion im Werk Lüdenscheid hiervon selbst ein Bild verschaffen.